Informationen zu Folienqualitäten, Folienaufbau und Thermotransfer Drucktechnologie

Thermotransfer Farbbänder gibt es unter den verschiedensten Bezeichnungen auf dem Markt. Wir verwenden Thermotransferfolie und Thermotransferband als Synonyme. Weitere Bezeichnungen sind Farb- oder Druckband oder auch Carbonband. Auch die Abkürzung der englischen Bezeichnung Thermal Transfer Ribbon, TTR, ist im deutschen Sprachgebrauch üblich.

Wir haben für Sie in diesem kurzen Überblick „Thermotransfer Wissen“ die wichtigsten Informationen zusammengestellt.

Welche Qualitäten gibt es bei Thermotransfer Farbbändern und worin unterscheiden sie sich?

Alle Thermotransferfolien sind mit einem individuellen Wachs-/ Harz-Gemisch beschichtet. Je nach Mischungsverhältnis wird jede Folie einer Hauptkategorie zugeordnet:

- Wachs-Thermotransferfolien

- Wachs-/ Harz-Thermotransferfolien

- oder Harz-Thermotransferfolie.

Die Übergänge sind dabei fließend.

Die drei Hauptkategorien unterscheiden sich nicht nur im Folienpreis. Auch die Einsatzgebiete und möglichen Einsatzbedingungen sind verschieden. Grundsätzlich gilt: Je höher der Harzanteil in der Beschichtung, desto teurer das Material.

Wachs-Thermotransferfolien

Wachs-Qualitäten werden überwiegend auf FlatHead Druckern mit niedriger Druckenergie angewendet. Durch den hohen Anteil verschiedener Wachse in der Beschichtung sind Wachsfolien die besonders kostengünstige Lösung für den Druck konturscharfer Barcodes. Aber Wachsfolien drucken auch gut Texte und Grafiken auf beschichtete und unbeschichtete Papiere. Wachs-Qualitäten bieten sich an, wenn der Druck zwar randscharf und satt schwarz sein soll, aber an die Kratz- und Wischfestigkeit keine höheren Ansprüche gestellt werden.

Wachs-/ Harz-Thermotransferfolien

Die große Gruppe an Wachs-/ Harz-Qualitäten eignet sich bei höheren Ansprüchen an die Druckeigenschaften. Der Druck mit diesen Bändern ist beständiger als mit Wachsfolien.

Die große Gruppe an Wachs-/ Harz-Qualitäten eignet sich bei höheren Ansprüchen an die Druckeigenschaften. Der Druck mit diesen Bändern ist beständiger als mit Wachsfolien.

Durch den höheren Harzanteil in der Beschichtung härtet der Druck schneller aus, was ihn zugleich wisch-und kratzfester macht. Dadurch können Wachs-/ Harz-Folien mit höheren Druckgeschwindigkeiten verarbeitet werden. Sie bieten einen hochauflösenden, randscharfen Druck auf Papieren und verschiedenen Kunststoffen (OPP, Nylon, PE-, PP-, PET- und PVC-Folie o.ä.).

Harz-Thermotransferfolien

Größte Wisch- und Kratzfestigkeit aller Thermotransferfolien (TTR) bieten Bänder mit besonders harzhaltiger Beschichtung. Harz-TTR erfüllen deshalb höchste Ansprüche beim Druck auf lackierten und sehr glatten Materialien.

Durch den hohen Schmelzpunkt von Harzen ist der Druck besonders hitzeresistent. Das erfordert aber auch höhere Drucktemperaturen, um gute Ergebnisse zu erzielen. Die hohe Drucktemperatur wiederum geht oft einher mit einer geringen Druckgeschwindigkeit.

Im Thermotransfer Harz-Segment gibt es viele Spezialfolien. Manche Folien weisen eine Beständigkeit gegen spezielle Lösungsmittel oder auch im Pasteurisierungsprozess aus. Andere Harz-Folien sind speziell für den Druck auf Textil-Materialien entwickelt oder für seewasserfeste Anwendungen geeignet.

FlatHead und NearEdge – Thermotransfer für unterschiedliche Anwendungen

Wachs-Thermotransferfolie (TTR) für den Standard-Einsatz sind fast immer FlatHead-Folien (FH). Das heißt, sie laufen auf FlatHead Druckern. Dagegen sind die Kategorien Wachs-/ Harz- und Harz-Thermotransferbänder unterteilt in FlatHead und NearEdge (NE)- oder CornerEdge-Folien, je nach eingesetzter Thermotransfer Drucktechnologie.

Im NearEdge-Bereich muss der Druck sehr viel schneller aushärten. Es werden dabei sehr hohe Taktgeschwindigkeiten in der Regel bis zu 600 m/s gefahren. Hersteller wie Markem und Videojet nennen sogar 1.600 mm/s!

NE-Folien sind deshalb dünner beschichtet als Folien für FlatHead Drucker. Der Grundaufbau der Folien bleibt aber immer gleich.

Wie ist eine Thermotransferfolie aufgebaut?

Thermotransferfolie (TTR) besteht aus mehreren Schichten. Das Trägermaterial ist in der Regel eine 4,5 µm dünne Polyesterfolie. Eine neue Foliengeneration für moderne NE-Hochgeschwindigkeitsdrucker basiert sogar auf einem nur 4,0 µm dünnen Trägerband.

Eine Folienseite des Trägerbands ist mit dem spezifischen hitzeempfindlichen Gemisch aus Wachsen und Harzen beschichtet. Das ist die Farbschicht. Die Rückseite trägt eine spezielle Beschichtung, die den Druckkopf vor übermäßiger Reibung schützt. Dieses Backcoating vermindert auch die statische Aufladung.

Zusätzlich kann eine Thermotransferfolie mit einer Releaseschicht ausgestattet sein, die beim Trennen der Beschichtung vom Trägerband während des Druckvorgangs hilft.

Thermotransfer – Welche Drucktechnologien gibt es?

Thermotransferdruck arbeitet mit Wärme. Der Druckkopf drückt das Farbband auf das Material. Durch gezieltes softwaregesteuertes Anschalten von winzigen Heizelementen (dots) im Thermodruckkopf wird die Folienbeschichtung erwärmt. Dadurch schmilzt die Wachs-/ Harz-Mischung und löst sich vom Trägerband. Sie wird dabei auf das Druckmaterial übertragen.

Drucker mit FlatHead Druckkopf

Beim FlatHead-Drucker liegt die Thermoleiste (Druckkopf) mit dem dazugehörigen Kühlkörper flach auf dem zu bedruckendem Material. Die Heizelemente (dots) sitzen nicht direkt an der Kante des Druckkopfes, sondern einige mm davon entfernt.

Vor und nach dem eigentlichen Druckvorgang laufen das Thermotransferband und das Etikett oder auch die zu bedruckende Verpackungsfolie parallel zueinander. Der Druck kann so erhärten, bevor sich die beiden Schichten voneinander trennen.

Drucker mit NearEdge oder CornerEdge Druckkopf

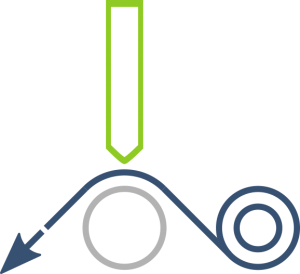

Beim NearEdge und beim CornerEdge Drucker werden sofort nach dem eigentlichen Druckvorgang die Thermotransferfolie und das bedruckte Material voneinander getrennt. Das Wachs-/ Harz-Gemisch ist dann noch nicht ausgehärtet.

Thermotransferbänder für diese Drucktechnologie (NE-Folien) sind deshalb mit besonders schnell erhärtenden Wachs-/ Harz-Mischungen beschichtet. Sie laufen in industriellen Hochleistungsdruckern, von denen neuere Modelle bis zu 1600 mm/s fahren.

NearEdge Druckkopf

Beim NearEdge Drucker liegt der Druckkopf in einem 20-30°- Winkel auf dem zu bedruckendem Material. Die Heizpunkte sind dabei nahe der Kante positioniert.

CornerEdge Druckkopf

Beim CornerEdge Druckkopf sitzen die Heizpunkte (dots) direkt auf der Kante. Der Druckkopf sitzt in einem 90°-Winkel auf dem zu bedruckendem Material.

Druckerhersteller wie Markem oder Videojet setzen in den neueren Modellen auf den Einsatz von Farbbandrollen bis zu 1.100 oder sogar 1.200 Laufmetern. Der Platz in der Druckkassette, in die die Folienrolle bei diesen Druckern eingelegt wird, ist jedoch begrenzt. Dadurch ist auch der maximale Rollendurchmesser definiert. Die neue Foliengeneration mit 4,0 µm dünnem Trägerband ermöglicht deshalb einen gleichbleibenden Rollendurchmesser bei größerer Lauflänge.